車両の走行をメインとしたレイアウトにはトミックスのターンテーブルを、展示をメインとした機関区モジュールにはディスプレー用ターンテーブルをと思っていた。が、トミックスのターンテーブルの動きが悪すぎる。どうせスムーズに回転しないのならディスプレー用ターンテーブルを可動式に改造してみるか。

Nゲージターンテーブル・・ロータリースイッチを作る

扇形機関庫やターンテーブルを含む Nゲージのレイアウトを作り始めた。

このレイアウトを制御する 制御盤も作り始めたが、ターンテーブルの制御部分もこの制御盤に組み込みたい。

まずは、制御盤に組み込むターンテーブル制御用のロータリースイッチから作ってみよう。

初期のトミックスのターンテーブルを持っているが、これがなかなかの曲者。

回転途中でどうしても止まってしまうことが多い。

円周上に配置するブロックレールがテーブルを回転させるギヤを兼ねているのでゆがみが出ないように注意して配置しても、どうしても滑らかに動かない。

近年では新しいバージョンのターンテーブルも発売されているが、どうなんだろう?

ワールド工芸の下路式ディスプレイ用ターンテーブルを買ってストックしてあるが、これをディスプレイ用ではなく可動式にできないかとも思っているのだが。

まぁ、思っているだけなのでちゃんとできるかどうかは不明であるが・・ちょっとやってみよう。

ディスプレイ用ターンテーブルを可動式にするにはターンテーブルの駆動部や、停止位置に到達したことを検知するセンターなどの仕組みを組み込む必要がある。

それらの仕組みはおいおい考えることにして・・最悪の場合、手動式でも良いし。

まずは、どうやって駆動部に希望する番線を伝えるか、の部分から始めてみよう。

と、大風呂敷を広げて目算もなく突き進むのであった。

手元にはトミックスのターンテーブルと機関庫があるので、これらと互換があるようにしておき、最悪の場合そちらと差し替えるというのが吉か。

ロータリースイッチの接点数

ディスプレイ用のターンテーブルが電動化できなかった場合は、そのターンテーブルを手動で回して使おう。

手動でもレイアウトに置いての使用に耐えれなさそうだった場合は、トミックスのターンテーブルを使おう。

という感じになろうか。

ちなみにトミックスのターンテーブルは転車台が向いた先の線路にのみ走行用の電流が供給される。

つまり、機関庫に機関車がいっぱい入っていても、転車台につながっていない部分の機関車は走行しないという仕様・・だったハズ。

ディスプレイ用のターンテーブルを電動化するとこのあたりの仕組みも組み込む必要がある。

ディスプレイ用のターンテーブルを手動で使う場合も、ロータリースイッチはこの走行用の電流を切り替えるスイッチとしても使うことができる。

やっぱ、ロータリースイッチは必要なんじゃ、無駄な作業じゃないんだと自己暗示をかけて作業開始。

トミックスのターンテーブルと互換性を持つ、ということからスタートということになるが。

トミックスの機関庫は1つの線と隣の線の間の角度は15度。

つまり、1周すると24個の線路が配置できる。

線路を指定するのは24個の押しボタンを配置してもいいけど、やっぱロータリースイッチでやったほうが見た目にもいいかも。

ということで、ロータリースイッチで転車台を停止させる位置を示すことにすると24接点が必要になる。

しかし、24接点のロータリースイッチはあまり市販されていない模様。

あっても特注品的な扱いなのか、とても高価で、ちょっと試しに買ってみようと思えるものではなかった。

ウ~ム、ロータリースイッチから自作するしかなかろう。

制御盤の上部の傾斜した面にポイントの切り替えスイッチなどを配置する予定。

このロータリースイッチもそこに配置しようと思う。

あまりロータリースイッチが大きくなりすぎて他のスイッチの操作に支障が出てきて困る。

ポイントの切り替えスイッチはどのようにするかまだ未定だが、それらのスイッチ類の大きさも考慮して、このロータリースイッチの大きさも決める必要があるのだが。

ウ~ム、検討しなくちゃならんことが一杯あるが、ひとまず、このロータリースイッチはなるべく小さめに作っときゃ大丈夫か、と行き当たりばったりモードで検討は省略し、工作に着手(^^;

ロータリースイッチの工作

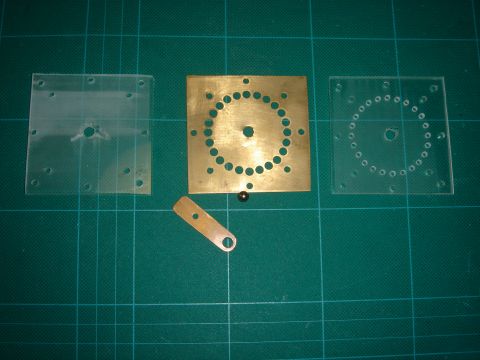

ロータリースイッチのベースは3mmのアクリル板2枚と真鍮板。

アクリル板のうち、1枚は天板用、もう1枚は底面用。

底面のアクリル板に円周上に沿ってM3のネジ穴をあけ、そこにネジを立てて接点にする。

(写真上)

左:天板用のアクリル板

中央:真鍮板 その下のはスイッチの役目をするステンレス製の球とそれを保持する真鍮のローター板

右:底面用のアクリル板

ロータリースイッチの仕組みとしては、

- 底面のアクリル板に円周上に沿って24個のM3のネジ穴をあけ、そこにネジを立てる。このネジが接点の端子となる。24個の穴を開けているので24接点

- 中心の軸に、回転できるローターを置く。ローターの先にはステンレス製の球をつけて、これが底面のアクリル板に立てられたネジと接することで通電し、スイッチの役目をする

回転させるときにカチッ、カチッと15度単位に節度をもって切り替わるようにローターの先の球が落ち込む穴をあけたガイドとなる真鍮板を底面のアクリル板の上にセットしておく。

ローターの球を底面のアクリル板の穴に落ち込ませるガイドの板は球が隣の穴に移動するときに表面をこすって移動するので、耐摩耗性を考慮して、真鍮製にした。

天板用のアクリル板に中心の穴をあけるときにちょっとひび割れたが、まぁ、いいか。

(写真上) ローターの先にφ6のステンレス製の球をとりつけた。

ハンダでは弱かったので銀ロウづけに変更した。

バネの役目をする必要があるので、ローターの材料はリン青銅板にした。

ただ、ちょっと板厚がありすぎて、簡単にしならない

(^^;

(写真上) ネジ類を除く主要部品。

上下のアクリル板のスペーサーやら、中心軸のスペーサーには電気工作の基板などの取り付けに使うベークライトのスペーサーを使用した。

真鍮板上の球を落ち込ませる穴は、本当はφ4.2にしたかったのだが、間違ってφ4.5にしてしもうた。

底面のアクリル板にはM3のネジを立てて接点にする。

この接点用のネジが2本以上真鍮板に接触すると・・よくないことが起こる。

なので、慎重に穴の位置決めをした。

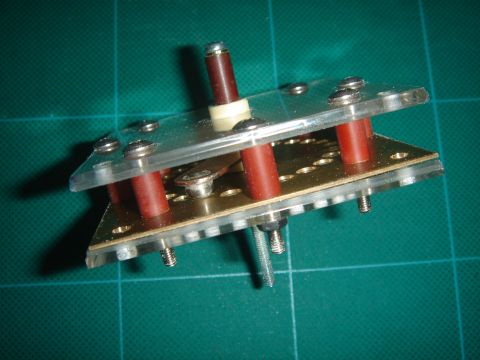

(写真上) 中心軸の組み立て。

右に写っているのがリン青銅板製のローターとベークライト製の軸。

左に縦に写っている3個の白っぽいのが軸受。

軸受はアクリル板に差し込むもので、レジンで作った。

ベークライト製の軸に対して、レジン製の軸受。レジンの方がベークライトに比べて早く摩耗すると思う。

レジン製の軸受を交換することにしておいた方が簡単に修理できそうという理由からの材質選びだが、摩耗するまで使い込むだろうか。

(写真上) ベークライトの軸に、レジン製の軸受を取り付けたところ。

後に、この一番上のベークライトは金属製に変更した。

ローターのリン青銅板の上下の軸受の厚みが重要なポイント。

軸を回転させると、真鍮板の穴に落ち込んでいるローターの先のステンレス製の球は一旦ガイドの真鍮板に乗り上げて隣の穴に落ち込むように動く。

軸受は上下2枚のアクリル板に開けた穴にセットするのであるが、当然2枚のアクリル板の間隔は一定の間隔で固定されている。

上の軸受が厚く、下の軸受が薄いものをセットした時、ローターは下側のガイドの真鍮板に近くなっている。

このローターを回転させようとすると、ローターの先の球は真鍮板の乗り上げて隣に移動しようとする際にローターを強く上にしならせようとする。

つまり、ローター自身が固いバネのようになって、回転させるのが重くなる。

逆に、上の軸受が薄く、下の軸受が厚いものをセットした時、ローターは下側のガイドの真鍮板から離れた状態になっている。

つまり、ローターの先の球は真鍮板の上をすべるように軽く動き、真鍮板の穴の中にある接点代わりのネジに接しなくなる。

工作時には上の軸受、下の軸受共に少し厚めに作っておいて軸受の厚みをヤスリで調整しながらローターの弾力を調整していった。

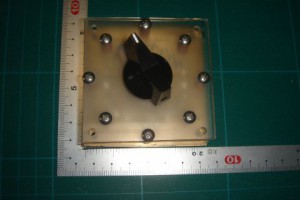

(写真上) ひとまず、完成。

上下のアクリル板の間にベークライトのスペーサーを入れて締め付けるが、これは24個の接点の穴と同心円状になるように8本配置した。

こういった感じで配置せず、四隅だけにスペーサーを配置したような状態で締め付けると、ローターを回転させた時にローターのバネが強くて回転しにくい部分や、逆に弱すぎて接点の接触不良を起こしたりする部分ができる・・はず。

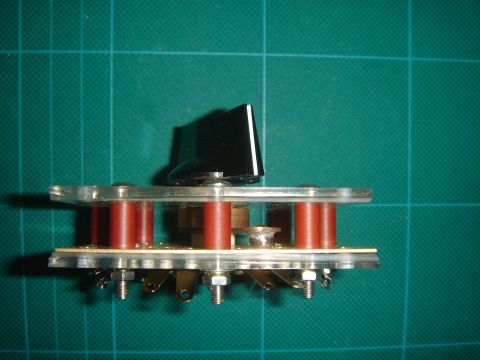

(写真上) 底部から見るとこんな感じ。

まだ、24個の穴には接点となるネジは立てていない状態。

ローターの軸の上部のベークライトのスペーサーはローターを回転させるハンドルとなるツマミの軸ともなる。

この軸にハンドルとなるツマミを差し込んでツマミの横についた回り止めのイモネジを締める。

組み立てが完了し、試しに軸をカチカチ動かせて様子をみた。

上下のアクリル板と真鍮板を締めつけるときに軸の中心線が微妙にずれてるみたい。

さらに、場所によっては回転させるときに重くなる部分があるようで、ツマミが滑るときがある。

軸の中心線がずれていることに関しては、上下のアクリル板を締め付けるネジ穴に遊びがあるので調整は可能だった。

ツマミが滑ることに関しては、ツマミの横についた回り止めのイモネジをきつく締めれば問題はなさそうな重さ。

ただし、イモネジをギュッと締めつけてツマミを回転させると、ベークライトが削られて回転止めにはならなかった。

(写真上) そこで、頭頂部のものを金属製のものに交換した。

これで、ツマミのネジをギュッと締めこめるので、特に問題はなくなった。

写真の左に写っている大きい筒状の物はリン青銅製。 これの用途は・・

ローター軸に使用したネジは長めのもので、下のアクリル板から突き出る長さにしている。

そこに金属板かピアノ線を接触させて通電させようと考えていたが、スイッチ自体の高さがかなり高くなり大型化することが分かった。

試しにリン青銅製のローターの上部にリン青銅の筒を乗せてみた。(写真に写っている物)

乗せただけでも常に両者は接触し、ローターの先端の球とこの筒は導通があることが分かった。

この筒に金属板かピアノ線を接触させれば、ローターの先に取り付けた球が接触するネジ穴の中のネジとの間が導通することになる。

この筒は上下のアクリル板の間に入れることができ、スイッチ自体の高さが増すこともない。

スイッチを縦にとりつけると筒がローターから浮き上がって接触不良もおきそうだが・・

まぁ、ここはなるべくリン青銅の筒がローターから浮き上がらない角度でとりつけることにして。

(写真上) できあがり寸法:縦、横、それぞれ66mm。

(写真上) 最も下から、上部のアクリル板のネジの頭までの寸法はネジの長さ、26.5mm。

(写真上) 底面から締めつける接点となるネジは、ラグの締め付けも兼ねている。

ネジは真鍮製で、一つずつヤスリで長さを調整してローターの球との接触状態を確認した。

(写真上) 横からみるとこんな感じ。

で、気になる部分はというと。

本来、真鍮板には4.2mmの穴をあけるつもりだったのだが、間違ってこの穴が4.5mm。

一応、この穴の大きさと、真鍮版の厚み、ローターの球の直径を計算して、カチッと真鍮版の穴に球が落ちこむはずであったのだが・・

結果としては、カチッ、カチッと手ごたえはあるが、カチッと次の穴にいったときに、ツマミの遊びが大きくなりすぎたようだ。

ただ、その遊びの範囲内であっても底面から立てたネジとは接触しているので実用上は問題なさそう。

また、何番のスイッチが入っているかは7セグメントLEDで表示させるつもりなので、接触不良の判定もできそうだし。

要は、スイッチを回転させて、カチッとなったときに7セグメントLEDが点灯しなかったら、その付近で軸をゴリゴリ動かしゃ何とかなるんではなかろうかと。