ワールド工芸のディスプレー用転車台(ターンテーブル)をあわよくば可動式に、と目論んでいる。回転/停止させることはできたが、時折突っかかって回転ができなくなることがある。今回は突っかかり対策じゃ~

Nゲージターンテーブル・・駆動パーツ組込み

固定式レイアウトの機関区に設置しようとしている転車台(ターンテーブル)。

ワールド工芸のディスプレー用であるが、あわよくば可動式に、と目論んでいる。

今回はいよいよ駆動用のパーツの組込み。

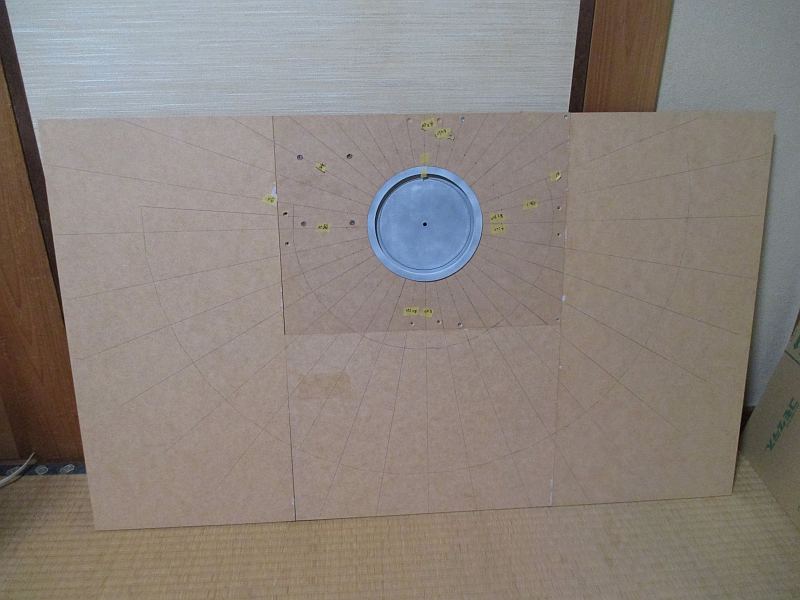

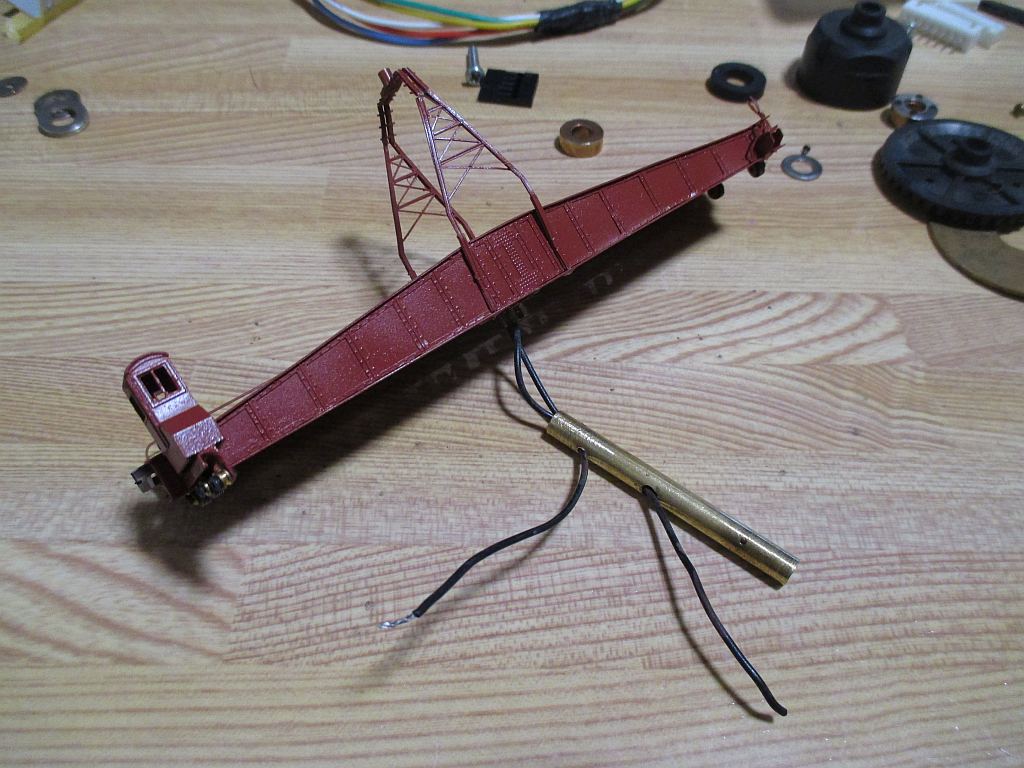

(写真上) ピットと転車台はひとまず塗装も完了している。

・・ピットはムラだらけで薄汚く見えてるけど、一応コンクリートの汚れとしてウェザリングしたつもり・・

ベースは6mm厚のMDF材。

白色の輪はピットをベースから少し上げて機関庫のレールの高さと合わせやすくするためのスペーサー。

(写真上) ピットの裏面。

レールのパーツやらを取り付けた半田付け跡は、キサゲもテキトーに済ませた。

あまりにもテキトーなので写真は遠くから。

(写真上) ピットを埋め込んだところ。

(写真上) ピットを埋め込んだMDF材は機関庫を設置する部分をMDF材で延長して600mm×1000mmの大きさに。

固定式レイアウトではあるが、やむにやまれぬ事情で修理が必要になったらこの部分をごっそり取り外すつもり。

駆動系パーツ組込み

いよいよディスプレー用のものを可動式にするための駆動系パーツの組込み。

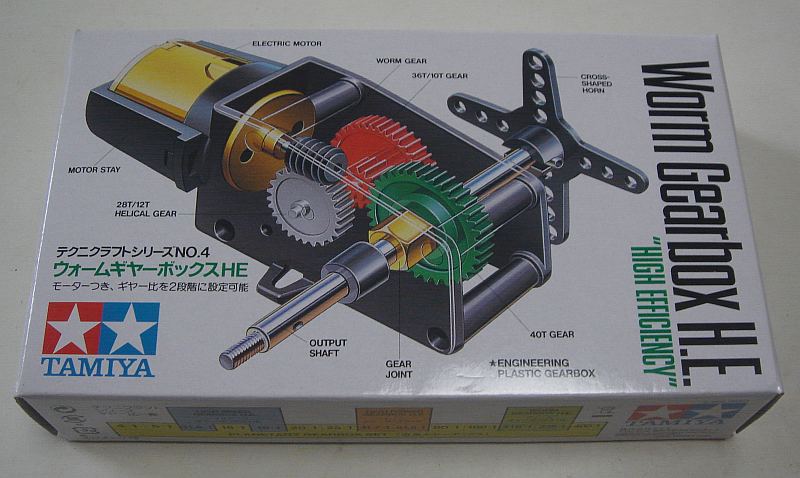

(写真上) 転車台の回転に使用するのは「タミヤ ウォームギヤーボックスHE」。

260タイプのモーターで、組み込むギヤーの変更で216:1か336:1かのギヤー比が選択できる。

ギヤー比の違いによってどれくらい力や速度に違いがでるか全くわからないのでひとまず216:1を選択。

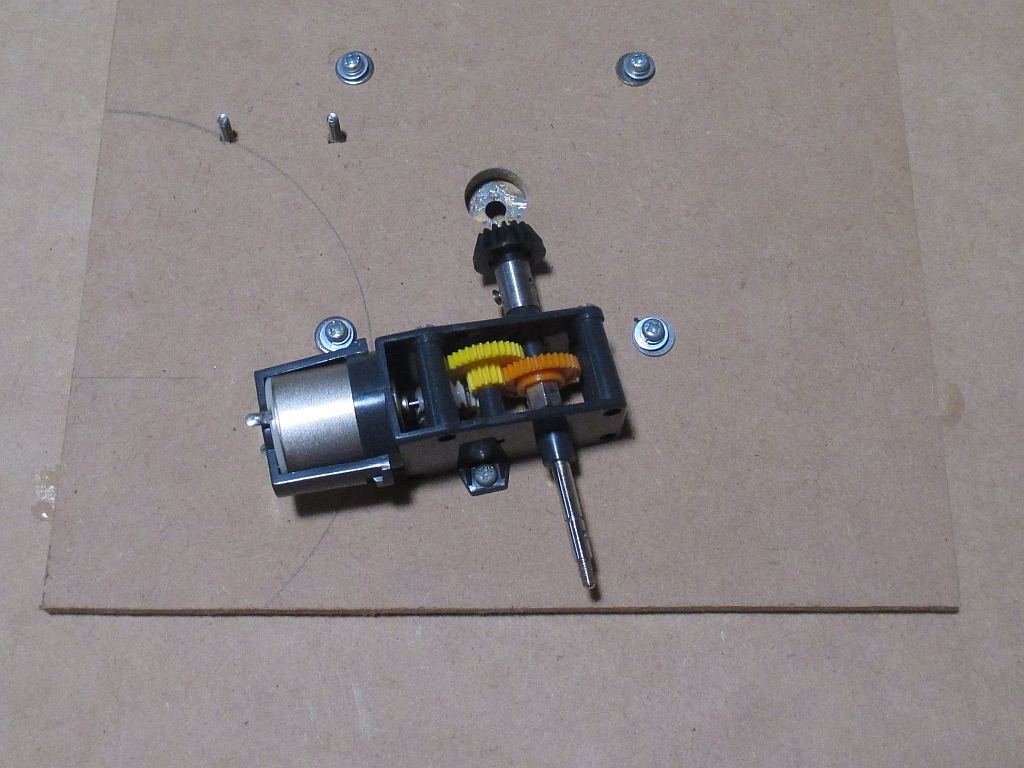

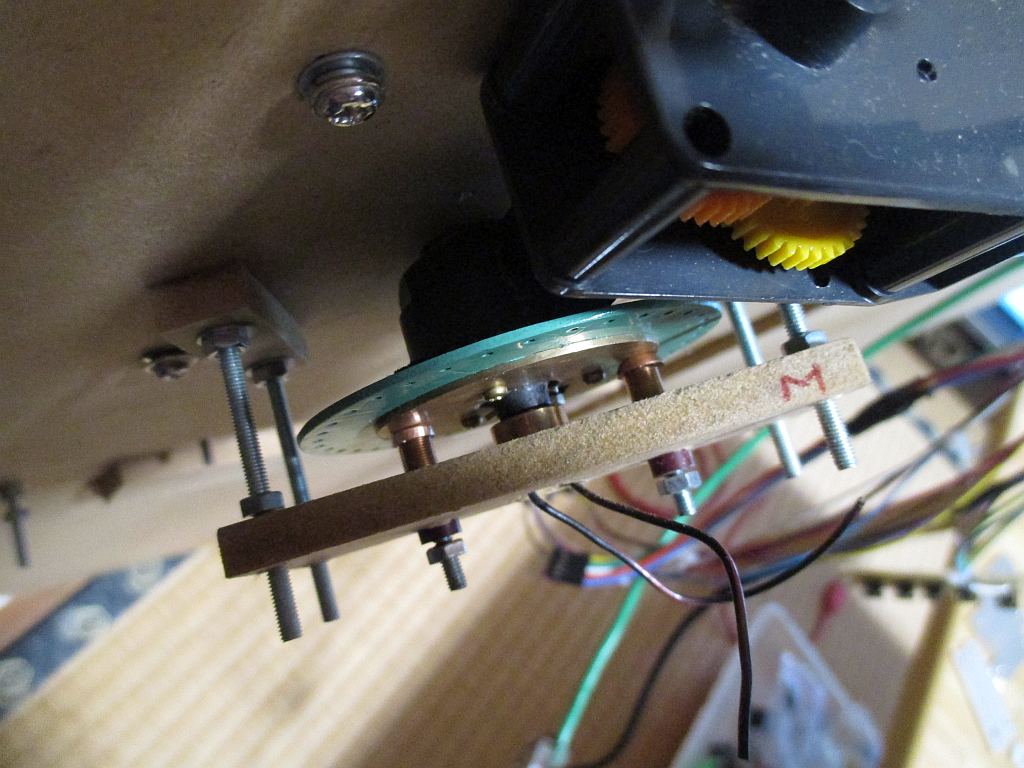

(写真上) ギヤーボックスはピットの裏の部分を覆い隠すMDF材にネジを立てて固定。

ピット裏をパーツを取り付けるMDF材で覆い隠す必要があったので半田付けのキサゲはテキトーにやったのです・・と、言い訳からスタート。

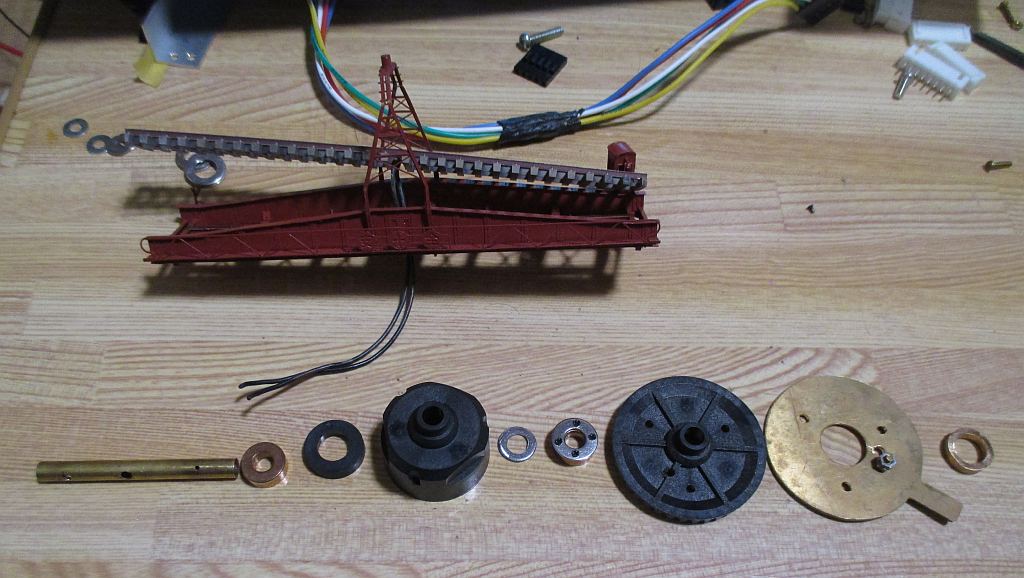

(写真上) 転車台の軸周りに取り付けるパーツはこんな感じ。

ギヤーボックスの軸の回転を転車台の軸に伝える部分には電動RCカーのディファレンシャルギヤーのパーツを使用。

黒いパーツがそれです。

(写真上) 転車台の軸はディスプレー用として付属していたφ6の真鍮パイプをそのまま使用。

パイプの中にはレールに通電するためのリード線を通した。

パイプの根元にはワッシャーを複数枚入れてピットと転車台が直接擦れないようにした。

ここにはシリコングリスを塗って回転がスムースになるようにしておいた。

(写真上) パイプの中に通したレールに通電するためのリード線はパイプ途中にあけた穴から取り出す。

(写真上) これは通電用のリード線を取り付ける部品。

ベースとしたのは R/Cトラック・スカニアに入っていた軸受けのパーツ。

これらはベアリングに交換したので不要となっていた。

内径がφ6だったので、ちょうど転車台の軸のφ6の真鍮パイプが入る。

このメタル製の軸受けにM1のネジ穴を4個あけ、ワッシャをネジ止めできるようにした。

(写真上) で、メタル製の軸受けの上にリード線を置き、ワッシャをネジ止めしてリード線を挟み込むようにして固定。

接触不良が無いようにリード線は2本にしておいた。

片側のレールからの配線は真鍮の軸に接続し、このメタル製のパーツを介してパワーパックにつながるようになる。

2個作ったメタルの軸受けのうち、もう一つはデフギヤーのパーツの中に組み込み、残りの片側のレールに配線する。

(写真上) 電動RCカーのデフギヤーのパーツの中心の穴もφ6なので真鍮の軸にピッタリ。

(写真上) デフギヤーのベベルギヤ―の軸にアルミパイプを取り付け、ギヤーボックスの軸に固定。

(写真上) デフギヤーのケースを真鍮の軸にはめ込む。

黒い線は軸受けに接続しない側のリード線。

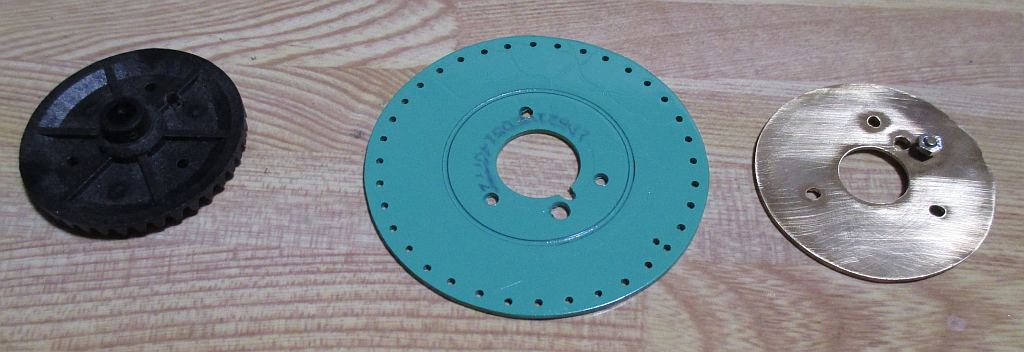

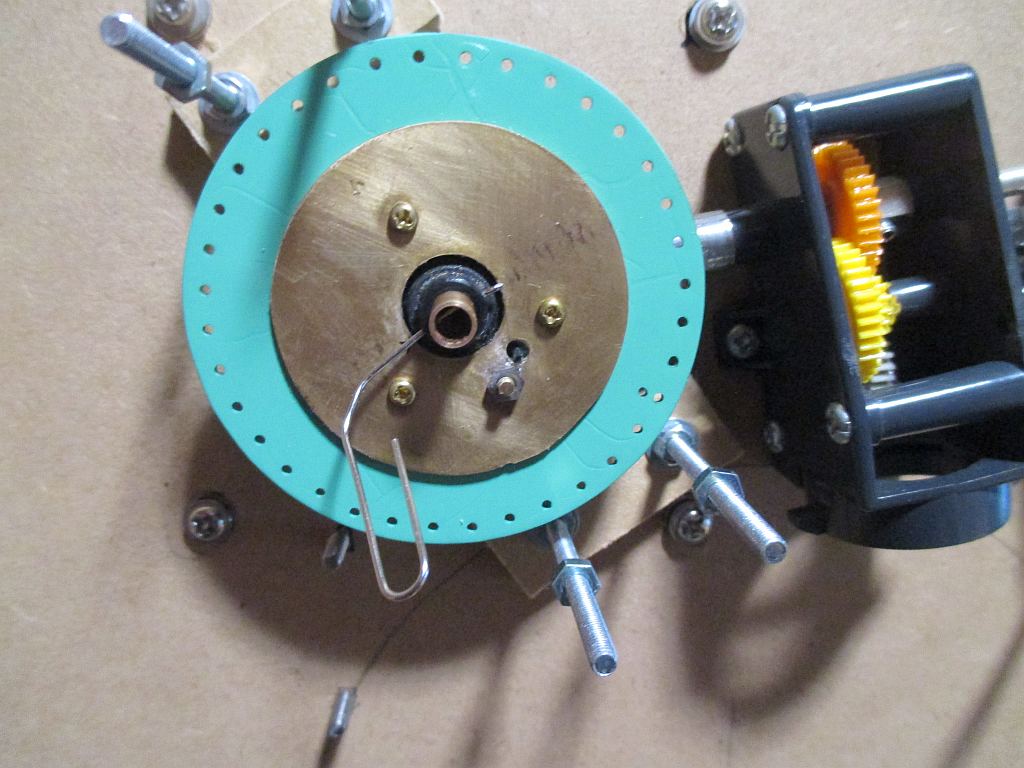

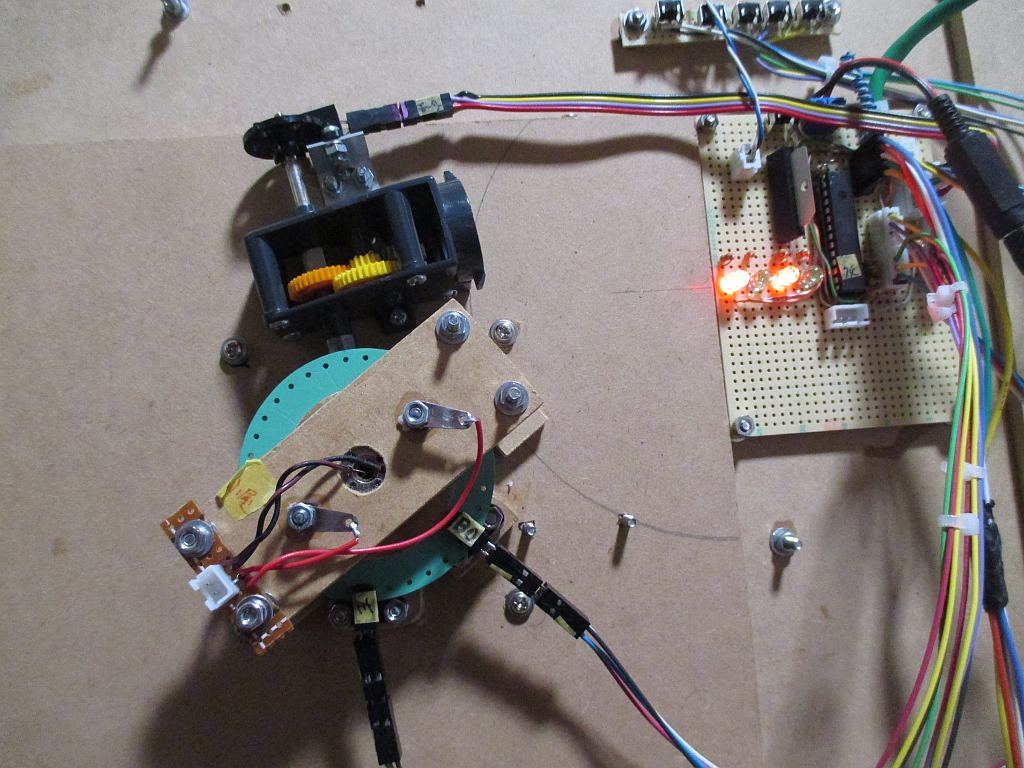

(写真上)

左の黒いのがデフギヤーのパーツ。

中央の薄緑色のがセンサー用のパーツ。

右のが集電用の真鍮板。

センサー用のパーツはCDを直径60mmに切り出したもので、円周を36等分してφ1の穴をあけている。

この穴をフォトセンサーで検出して停止位置を判定する・・予定。

ここでは述べないが・・

ギヤーボックスの軸の回転数を判定するのにφ22の円盤を作っている。

そちらも円周を36等分しているが、直径が小さい円盤上に穴をあけるので、そちらはφ0.7の細い穴としている。

それでもセンサーが検知するには十分だった。

ただ・・ φ0.7の穴でもセンサーが穴を検知して直ちにモーターを停止してもピタッと思った位置に停止せず、若干行き過ぎてしまう。

円盤が回転するにつれ、穴の端から穴の中央に向けて光の差し込む量が増えた時点で「検出」となり、穴の中心が検出できるわけではない。

それに、直径60mmの円盤の上に穴を36個あけるのだが、高い精度でキッチリ10°ずつずらして穴をあけるのはなかなか難しい。

穴の中心が検出できるわけではないということは、右回転時と左回転時では光を検出してすぐに回転を停止させたとしても、同じ場所で停止させることはできないということになる。

もっと直径の大きな円盤の周囲に小さい穴をあけるのなら停止させる位置の誤差も小さくなろうが、転車台と同じ直径130mmの円盤を裏側で回転させる訳にも・・ねぇ。

と、いうことで、ここでは確実に穴が検知ができるように、あえてφ0.7より少し大きめのφ1.0の穴をあけておくことにした。

あとはプログラムの方で何とかしようと思う。

・・なんともならなかった場合、・・どうしよう!?

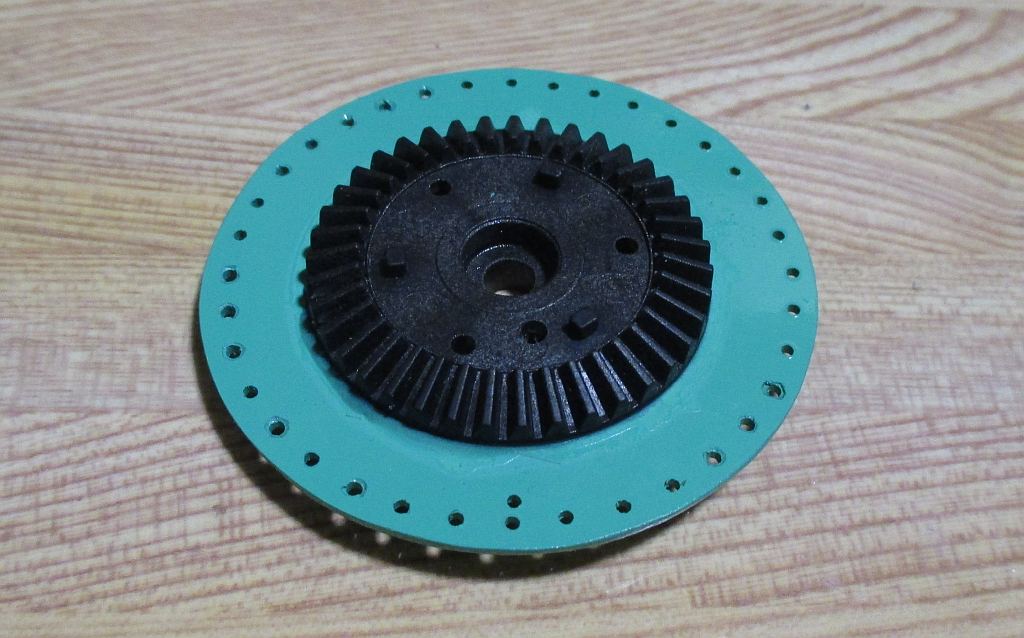

(写真上) ギヤーとセンサー用の板は接着剤で貼り付けた。

薄緑色のセンサー用の板の外周の穴が円周を36等分した穴で、機関庫の番線等に対応するもの。

写真の下側には穴が2つ並んであけてあるのがわかる。

内周に1か所だけあけられた穴は初期位置を判定するためのもの。

駆動用のモーターはPICマイコンで制御するが、電源投入時には転車台がどこの位置で停止しているのかわからない。

そこで、電源投入時にはとりあえず転車台を1周させ、この初期位置のホールを検出させよう・・と考えた次第。

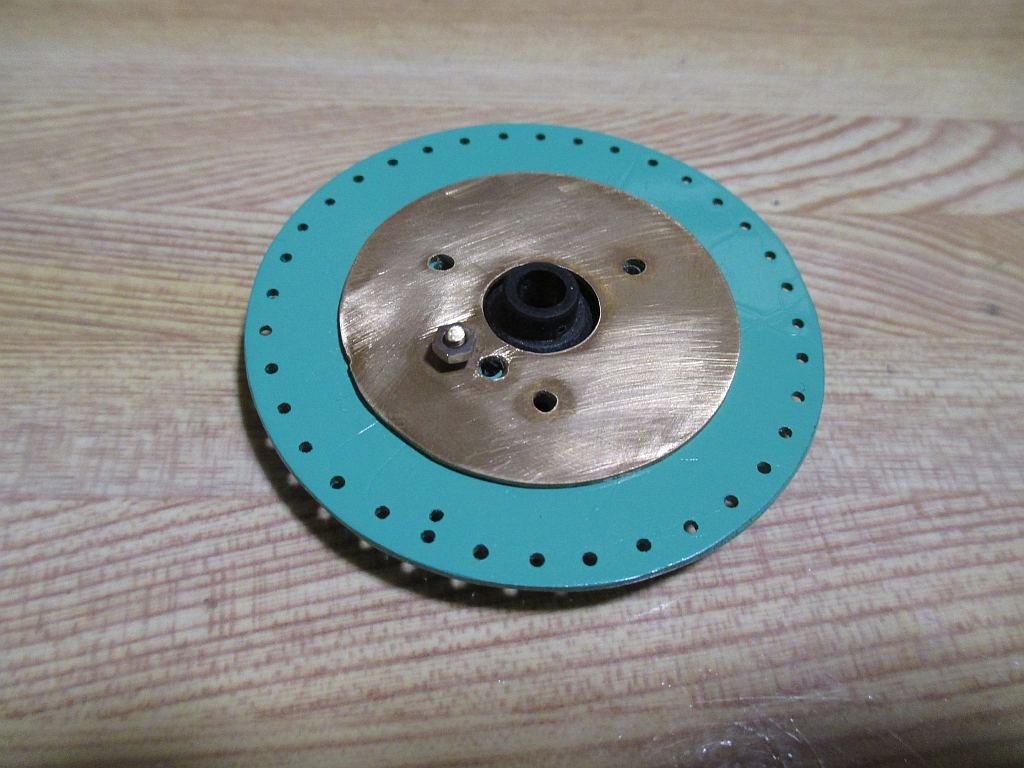

(写真上) センサー用の板の裏側には真鍮版をネジ止め。

これに転車台の片方のレールの配線をつなぐ。

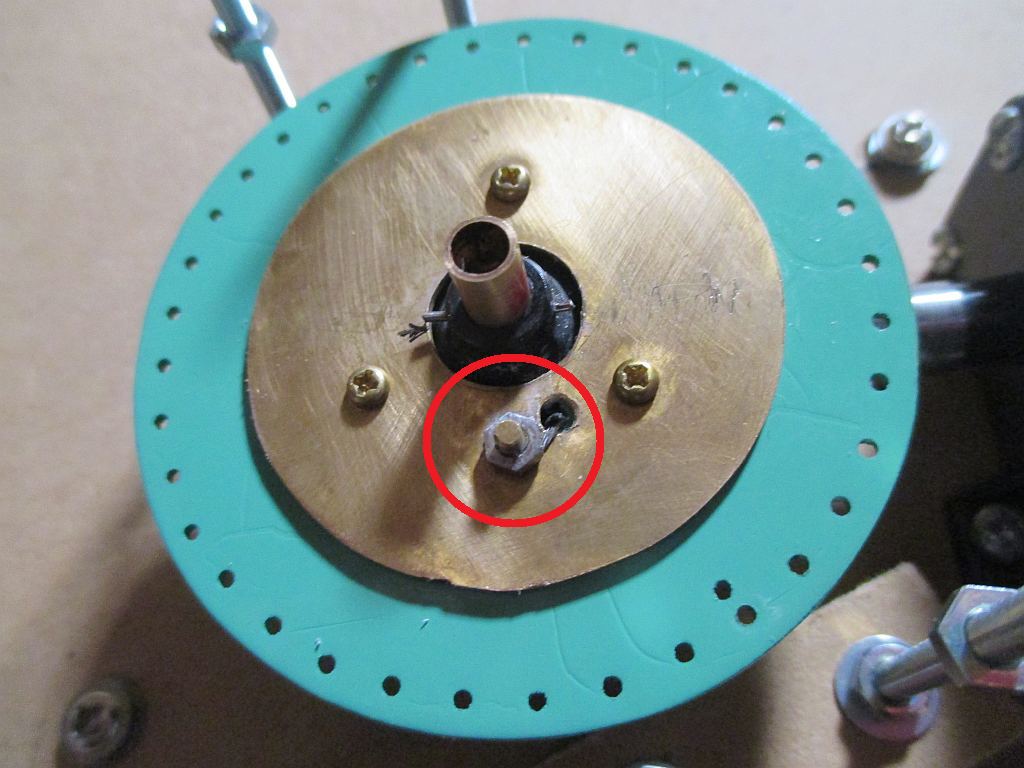

(写真上) 転車台の真鍮の軸とギヤーを貼り付けたセンサー用スリット板はゼムクリップを差し込んで固定。

(写真上) 修理の時は、ゼムクリップを引き抜いて分解することになる。

また、分解を考慮して配線は赤丸印のところのあるネジに止めるようにしておいた。

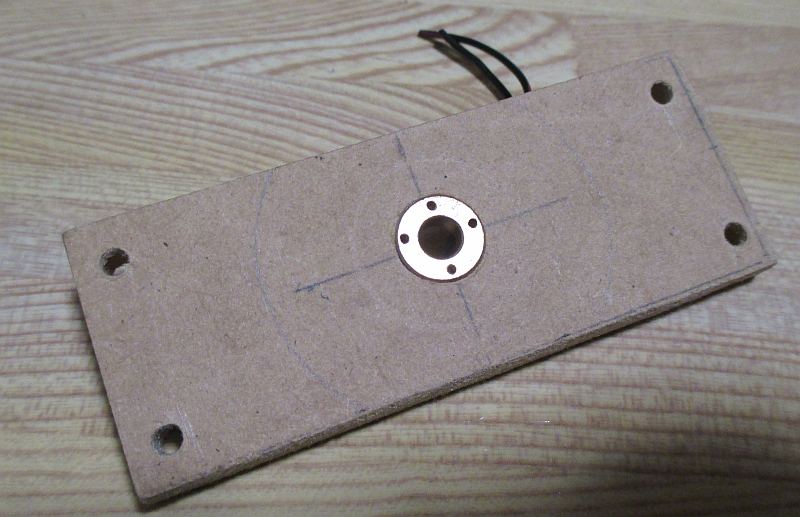

(写真上) 転車台の真鍮の軸の後端を差し込む軸受け。

MDF材に穴をあけて埋め込んだ。

(写真上) 転車台の真鍮パイプ自体にレールの片方の配線を取り付けてあり、この軸受けと擦れあって集電することになる。

(写真上) センサー用の円盤に取り付けた真鍮版に通電するためのパーツ。

先端を平らにした銅のリベット。

配線をネジ止めするためのM3のネジ。

ベークスペーサー。

(写真上) 銅のリベットにタップを立てて、M3のネジをネジ込んで半田づけ。

それを弱いばねを介してベークスペーサーに差し込む。

ネジの後端は配線半田づけ用のラグをネジ止め。

接触不良防止のため、これを2組取り付けることにした。

(写真上) 集電端子は転車台の真鍮パイプの後端を差し込む軸受けのMDF材に埋め込んだ。

(写真上) で、こんな感じで通電と軸の中心を固定する。

(写真上) できあがりはこんな感じ。